模具設計

模具設計與製造

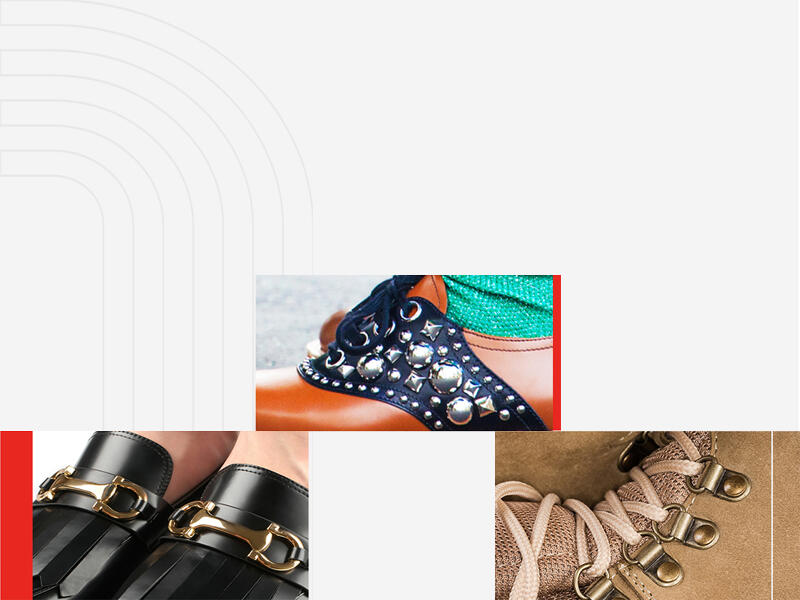

在鞋類與箱包五金製造中,模具設計與製造 是確保產品精度、穩定性與外觀品質的核心階段。每一款 鞋眼孔、鉚釘 / 撞釘 或金屬配件,都需依據用途與外觀設計開發專屬模具,才能確保大量生產時的一致性與高效率。

模具開發從產品的 3D 建模與工程圖開始,透過 CAD/CAM/CNC 技術 進行高精度設計與加工。工程團隊會依據零件的厚度、受力方向、開孔角度及結構特性進行分析與優化,確保金屬流動均勻、成型精準、不變形。此階段同時考量後續電鍍、拋光及組裝工序的兼容性,讓整體製程更高效。

3D 建模與工程圖

CNC 技術精度加工

CNC硬加工機

多樣化模具設計

1. 沖壓模具

- 用於製造薄板零件,如鞋眼圈、墊圈、金屬標牌或飾片。

- 採用 連續模或複合模,可在一次沖程中完成衝切、打孔、翻邊等多工步驟。

- 間隙精度控制在 ±0.01mm 以內,確保金屬邊緣平整、無毛邊。

- 適用材質:黃銅、不鏽鋼、鐵材。

2. 壓鑄模具

- 適用於 鋅合金產品,如造型飾釦、徽章、品牌吊飾。

- 模具設計重點包括流道系統、排氣槽與脫模角度,確保熔融金屬流動均勻且無氣孔。

- 成型表面可直接呈現細緻紋理(鏡面、霧面、拉絲),尺寸精度高,適合後續電鍍或 PVD 處理。

3. 冷鍛模具

- 用於製造鉚釘、撞釘、開叉釘等結構件。

- 模具以高強度合金鋼製作,可承受高壓成型力。

- 模腔設計確保金屬流動方向正確,避免偏心、裂紋或縮孔,確保成品強度與密度。

4. 組合式模具與治具

- 為提升自動化生產效率,部分模具採用組合式設計,可同時完成沖孔、壓紋、翻邊與裁切。

- 特殊產品(如異形孔、雙層飾釦)會搭配專用治具以確保裝配精度。

- 此設計可減少人工調整,提升尺寸一致性與量產效率。

5. 模流分析與結構驗證

- 使用 CAE 模流分析模擬金屬流動與壓力分佈,預防縮孔與氣孔。

- 透過數據化模擬提前修正設計,提升模具穩定性與良率。

6. 快速換模與模組化生產

- 採用模組化模具結構,支援快速更換零件尺寸或款式。

- 符合現代鞋類與包袋五金多樣化、小量多樣生產需求,縮短開模時間並提高生產彈性。